腐蚀环境下豪克能冲击焊接接头残余应力变化规律

尹凤伟

摘要:采用X 射线衍射法(iXRD)对6005A 铝合金型焊接接头的残余应力进行无损检测,研究豪克能冲击处理铝合金焊接接头的残余应力分布情况的影响以及豪克能超声冲击对铝合金焊接接头在海洋大气腐蚀环境中残余应力的变化规律的影响。结果表明,豪克能冲击处理使得残余应力转为压应力,且应力分布更加均匀;豪克能冲击处理后,随腐蚀时间的延长,焊接接头个微区可长期保持残余压应力,并有逐渐减小的趋势。

关键词:豪克能冲击;残余应力、腐蚀环境;豪克能焊接应力消除设备

铝合金焊接接头存在较为严重的焊接残余应力和变形,作为影响高速列车铝合金车体结构的安全可靠性和服役寿命的关键因素,已经引起了广泛的关注。超声冲击能改善母材过渡区和焊缝的形状,从而降低应力集中系数,调整焊接接头的残余应力场,并且在应力集中处产生有利的正压力,是一种有效的控制和消除焊接接头残余应力的方法。但超声冲击处理后的焊接接头在高速列车运行过程中其残余应力有怎样的变化,是目前尚未研究的领域,而这一研究对于高速列车车体结构服役寿命研究具有重要意义[1-3]。本研究主要针对海洋性大气环境这一典型大气环境进行残余应力研究,为高速车体焊接接头的的安全可靠性研究提供基础数据。

1 试验

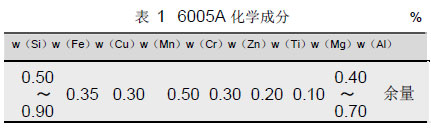

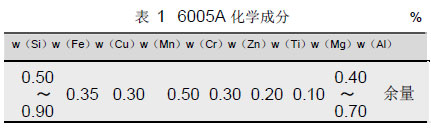

试验材料为高速列车用6005A 型材表皮板试板,尺寸300 mm×250 mm(含焊缝),其化学成分如表1所示。残余应力测试点分布如图1 所示,焊缝宽度12mm,以焊缝为中心,平均每隔3 mm 布置一个点,共11 个点。其中点5、6、7 为焊缝上的测试点,4、8 点为焊趾测试点,3、9 点为热影响区测试点,点1、2、10、11 为母材测试点。

覆盖超声冲击,采用X 射线衍射法测试超声冲击前后试样的残余应力和硬度,然后将超声冲击处理前后的试样放入盐雾箱进行中性盐雾腐蚀实验,分别在腐蚀3 天、5 天、1 周、2 周、1 月、2 月、4 月、6 月后将试样取出,再次采用X 射线衍射法测试超声冲击前后试样经不同时间盐雾腐蚀后的残余应力及硬度。每个试验条件下采用9 件平行试样。

2 实验结果

2.1 超声冲击前后焊接接头残余应力

试验采用Hy2050 豪克能焊接应力消除设备对焊缝区进行全覆盖冲击,激励电流1.6 A,设定冲击速度为8.33 mm/min。

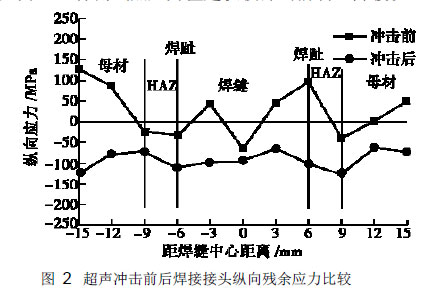

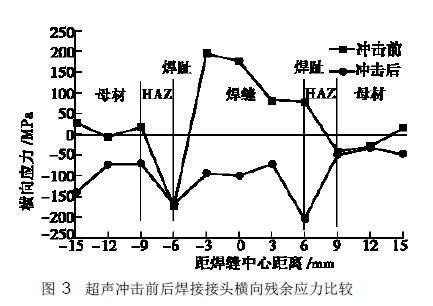

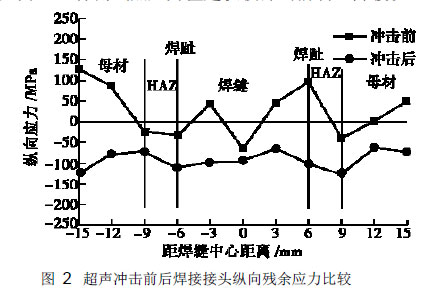

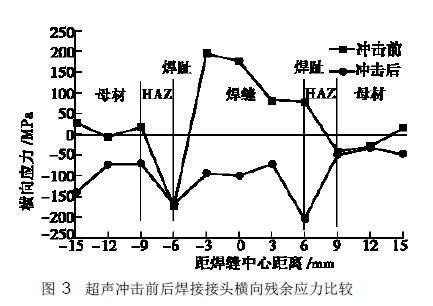

由图2 和图3 可知,在超声冲击处理前,焊接接头的纵向残余应力的平均值为26.95 MPa,最大残余拉应力位于母材应力值为127.52 MPa,横向残余应力的均值为30.44 MPa,最大残余拉应力位于焊缝应力值为194.49 MPa,且应力分布极不均匀,横向应力的起伏更大。在超声冲击处理后,焊接接头纵向残余应力的平均值为-91.01 MPa,横向残余应力的平均值为-96.01 MPa,所有测试点都转化为压应力,且各测试点应力值起伏较冲击前明显降缓。

2.2 超声冲击前后不同微区残余应力随腐蚀时间的变化

采用SO2/Q -0250 和GP/YWP90 型盐雾腐蚀箱,中性腐蚀试介质为5%NaCl 溶液,pH6.5~pH7.2。

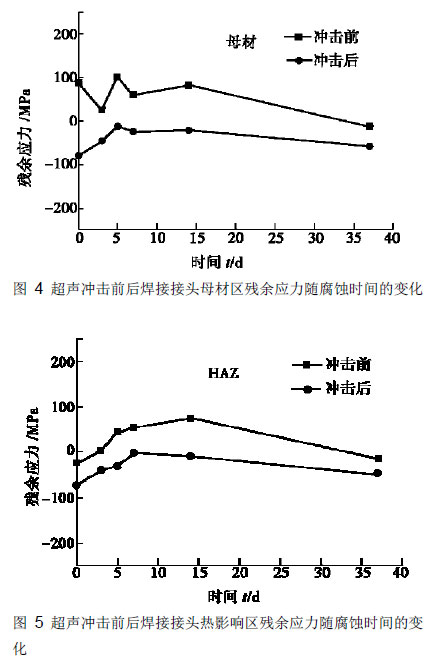

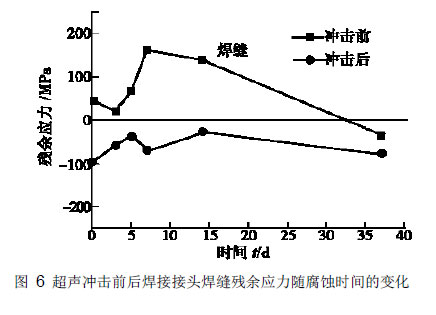

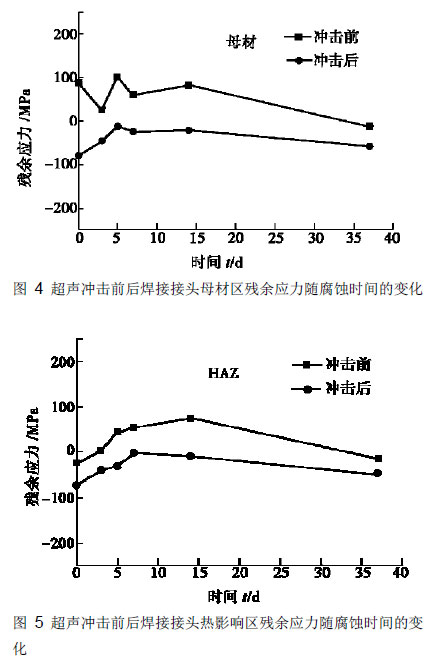

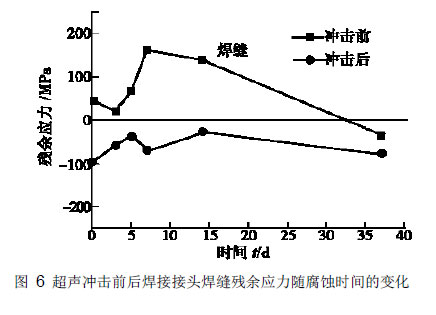

分别选取焊接接头的母材区、热影响区和焊缝区的一个典型的测试点,对其在超声冲击前后的残余应力进行比较,如图4~图6 所示。

由图4~图6 可知,在腐蚀时间较短时,超声冲击前后焊接接头各微区的残余应力有上下波动情况,但随腐蚀时间的延长,总变化趋势是向0 MPa 方向接近。

3 分析和讨论

3.1 超声冲击对焊接接头残余应力的影响

图2、图3 表明,超声冲击对一定深度的表层具有改善应力的效果,可以较好地消除焊接接头各微区的残余应力,使其由拉应力转变为压应力,还能使焊接接头各区域的残余应力值的波动也趋于平缓,从而有效改变焊接残余应力。

3.2 腐蚀环境下超声冲击对焊接接头残余应力变化规律的影响

图4 ~ 图6 表明经过超声冲击处理后,焊接接头各微区的残余应力不论腐蚀时间的长短,均在压应力范围内,且随腐蚀时间的延长,残余应力的变化也比未经超声冲击的焊接接头各微区残余应力变化更为平缓,逐渐向压应力减小的方向变化。

4 结论

(1)超声冲击处理对改善6005A 焊接接头的焊接残余应力有良好的效果,焊缝、热影响区和焊趾的残余拉应力均转变为压应力,且超声冲击处理后整个焊接接头的应力值分布较冲击前均匀。

(2)未经超声冲击的焊接接头各微区初始残余拉应力较大,随腐蚀时间的延长,拉应力有逐渐减小的趋势;超声冲击处理后,焊接接头各微区可以在较长时间内保持为压应力,并有逐渐减小的趋势。